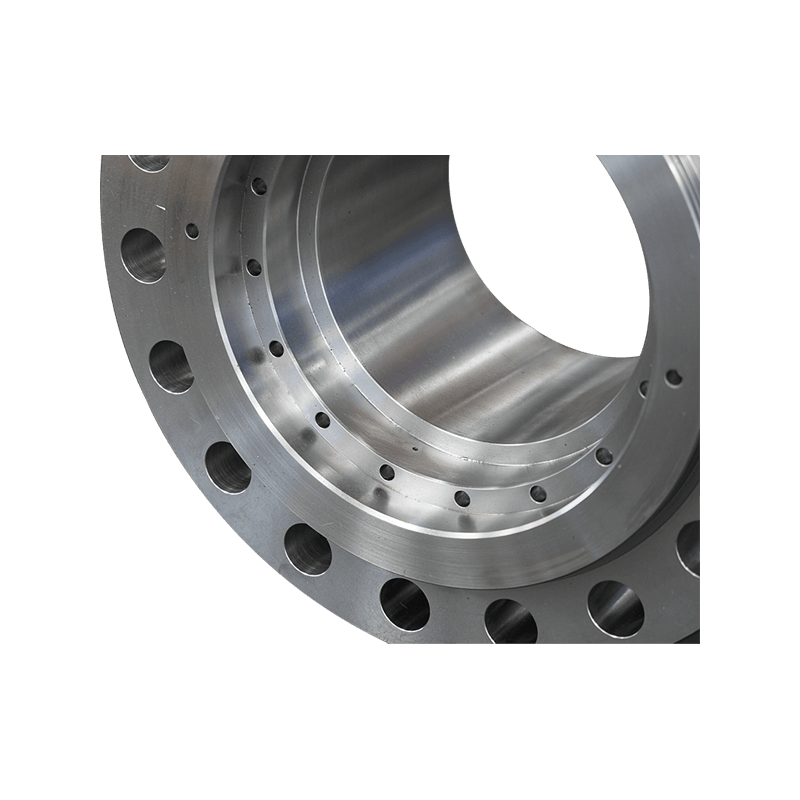

Výroba opracované časti ventilu zahŕňa sofistikovanú zmes tradičných techník obrábania a pokročilých počítačových procesov. Cieľom je transformovať suroviny - napríklad z nehrdzavejúcej ocele, uhlíkovej ocele, mosadze a rôznych zliatin - do vysoko presných a funkčných komponentov ventilu, ako sú telá, kapoty, stonky, disky a sedadlá.

Výber materiálu: Základ kvality

Pred začiatkom akéhokoľvek obrábania sa musí zvoliť príslušný materiál na základe zamýšľanej aplikácie ventilu, prevádzkového tlaku, teploty a korozivity tekutiny, ktorú zvládne. Táto voľba významne ovplyvňuje použité procesy a použité obrábanie. Napríklad exotické zliatiny používané vo vysoko výkonných aplikáciách vyžadujú špecializované nástroje a pomalšie rýchlosti obrábania v porovnaní s bežnejšími materiálmi.

Hrubé obrábanie: Tvarovanie základov

Počiatočné fázy obrábania často zahŕňajú drsné obrábanie operácie. Táto fáza sa zameriava na rýchle odstránenie veľkého množstva materiálu, aby sa komponent dostal blízko k konečnému tvaru. Bežné techniky zahŕňajú:

-

Pílenie: Používa sa na rezanie suroviny do zvládnuteľných medzier.

-

Otáčanie (obrábanie sústruhu): Pre valcové časti, ako sú stonky a disk, sústruh otáča obrobok, zatiaľ čo rezanie nástroja odstraňuje materiál.

-

Mletie: Používa sa na výrobu plochých povrchov, štrbín a zložitých geometrií na komponentoch, ako sú telá ventilov. Na tento účel sa často používajú veľké mletie viacerých osôb.

Tieto procesy drsnia ponechávajú značné množstvo materiálu pre následné dokončovacie operácie, čím sa zabezpečí, že akékoľvek povrchové nedokonalosti alebo napätia materiálu z počiatočného rezania sa odstránia neskôr.

Presné obrábanie: dosiahnutie prísnych tolerancií

Akonáhle je základný tvar vytvorený, precízne obrábanie Preberá sa na dosiahnutie kritických rozmerov, povrchových povrchových úprav a prísnych tolerancií potrebných na prevádzku ventilu. To je miesto, kde skutočné umenie komponentov obrábania ventilov svieti, často využívajúce počítačové číselné ovládacie prvky (CNC) pre jedinečnú presnosť a opakovateľnosť.

-

CNC otáčanie: Moderné CNC sústruhy presne riadia pohyb rezných nástrojov, čo umožňuje výrobu zložitých prvkov na stonkách, sedadlách a iných rotačných komponentoch s mimoriadnou presnosťou. Zahŕňa to funkcie, ako je rezanie vlákna, drážkovanie a presné ovládanie priemeru.

-

CNC frézovanie: Pre ventilové telá a kapoty môžu viacosové CNC frézovacie stroje vykonávať zložité operácie a vytvárajú presné otvory skrutky, tekuté pasáže a montážne povrchy. Schopnosť stroja na viacerých osiach súčasne znižuje čas nastavenia a zlepšuje presnosť.

-

Brúsenie: Pre extrémne tesné tolerancie a vynikajúce povrchové povrchové úpravy, najmä na kritických tesniacich povrchoch, ako sú sedadlá a disky ventilu, sú nevyhnutné mletie. Brúsenie používa abrazívne kolesá na odstránenie malého množstva materiálu, čo vedie k veľmi hladkým a presným povrchom, ktoré sú rozhodujúce pre zabránenie únikom.

-

Honovanie a lapovanie: Tieto procesy nadradenia sa používajú na dosiahnutie ešte jemnejších povrchových povrchových úprav a rozmerovej presnosti na kritických páreniach. Honovanie sa často používa na vnútorné valcové povrchy, zatiaľ čo lapovanie vytvára extrémne ploché a hladké vonkajšie povrchy, čím zvyšuje integritu tesnenia ventilu.

Počas týchto presných operácií sa vysoko špecializované rezné nástroje, často vyrobené z karbidu, keramiky alebo materiálov s hrotmi diamantmi, sa používajú na zvládnutie meniacej sa tvrdosti a brúsenosti materiálov ventilov.

Kontrola kvality: zabezpečenie výkonu

Po obrábaní, každý montážna časť ventilu Podlieha prísnym kontrolám kontroly kvality. To zahŕňa:

-

Dimenzionálna kontrola: Pomocou mikrometrov, strmennýcherov, koordinovaných meracích strojov (CMM) a optických komparátorov, aby sa overili, či všetky dimenzie spĺňajú špecifikácie.

-

Analýza povrchovej úpravy: Posúdenie drsnosti opracovaných povrchov, aby sa zabezpečilo optimálne tesnenie a výkon.

-

Overovanie materiálu: Potvrdenie zloženia materiálu prostredníctvom spektrografickej analýzy alebo iných metód.

-

Nedeštruktívne testovanie (NDT): Na detekciu vnútorných alebo povrchových defektov, ktoré by mohli ohroziť integritu komponentu, sa používajú techniky, ako je kontrola magnetických častíc, testovanie prenikajúcich kvapalín a ultrazvukové testovanie.

Tento dôkladný proces kontroly zaisťuje, že každý komponent ventilu s presnosťou je vhodný na účel a prispeje k spoľahlivej prevádzke konečnej zostavy ventilu.

Budúcnosť obrábania komponentov ventilov

Priemysel sa naďalej vyvíja s pokrokom v technológii obrábania. Výroba aditív (3D tlač) začína hrať úlohu, najmä pri prototypovaní a zložitých vnútorných geometriách, ktoré je ťažké strojovo strojovo. Robotická automatizácia v oblasti manipulácie s materiálom a obrábaním sa stáva častejším, čo ďalej zvyšuje účinnosť a konzistentnosť pri výrobe Vyrobené prvky ventilu .

Ovrobenie častí ventilu je dôkazom presného inžinierstva, kde každý rez a každá povrchová úprava prispieva k výkonu a bezpečnosti kritickej priemyselnej infraštruktúry.